研究の目的、概要、期待される効果

タングステンの炭化により得られるタングステンカーバイド(以下WCと表記)は、高い硬度および耐摩耗性を有することから、超硬合金工具や金型用材料として用いられています。主な成形方法として、①粉末冶金法、②溶射法、のいずれかが挙げられますが、①に関してはWC結晶成長・性能劣化や金型使用に伴う形状制約が、また②に関しては粉末溶融時の脆化η相形成・混入、といったデメリットが存在します。

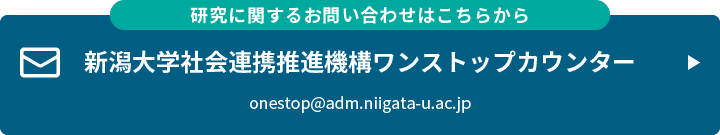

当研究室では、簡便で均一な皮膜形成が可能な湿式めっき法と、脆化相を形成しない低温域(~900℃)での炭素供給・拡散・炭化物形成が可能なガス浸炭法を組み合わせた、新規WC-Ni硬質皮膜形成プロセスを開発しました。

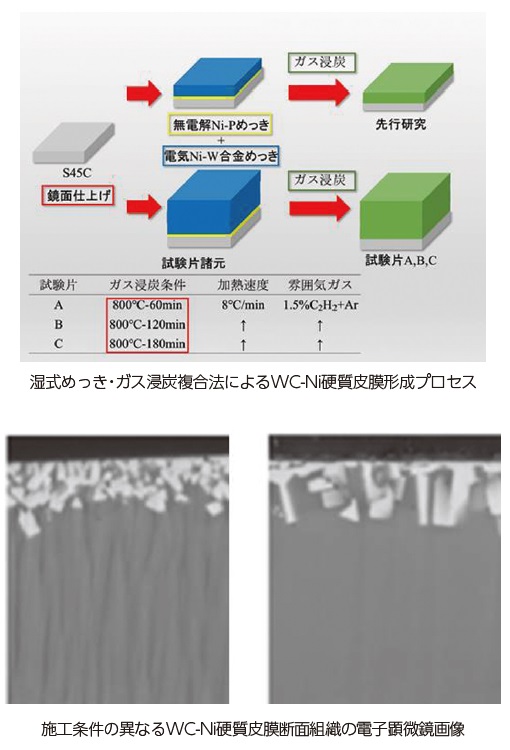

このプロセスのメリットとして、めっき組成、めっき膜厚やガス浸炭条件といった施工条件を調整することで、形成されるWC-Ni硬質皮膜厚さや微細組織を用途に応じて最適化することが可能な点です。表面硬度は通常のWC-Co系超硬合金を上回るHV1700程度であり、また摩擦摩耗特性評価においてもWC-Co系超硬合金とほぼ同等の結果が得られており、金型材料や摺動部材の耐摩耗皮膜としての応用が期待されます。

アピールポイント

粉末冶金法(固相焼結)および溶射法(溶融凝固)のいずれでも施工不可能な、低温域(900℃以下)におけるWC形成プロセスであり、なおかつ皮膜形態(WC-Ni硬質皮膜)で利用可能です。

つながりたい分野(産業界、自治体等)

WC-Co系超硬合金の使用分野(工具、摺動部品、金型)に関連するメーカー